随着电子工业的不断发展,电子制造商对有效地保护组成产品的脆弱部件的需求也在增长。由于这种趋势,低压成型(Low Pressure Molding)已成为大多数传统灌封工艺的日益流行的替代品。这种先进的电子封装方法是一种模压工艺,它涉及较少的时间,较低的温度,并且需要很少的压力。

低压成型最初被用于改善汽车工业中发现部件的整体灌封工艺。随着PCB和电路板保护的重要性越来越大,低压注塑成型的使用已经普及,以保护在医疗、军事、照明、工业和消费行业中发现的许多不同的产品。诸如用于封装开关,传感器,通信连接器,电器连接器,汽车连接器,以及电气与电子总成,PCB,电子芯片等,可替代大部分采用双组分灌封的部件。

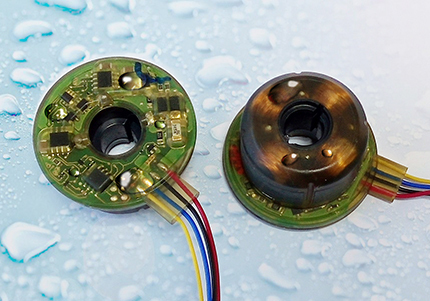

(低压成型利用环境友好的热塑性材料来封装PCB板及线圈。这个简单的过程保护精密电路免受环境损害。)

低压注射成型技术,开始于将热应用到热塑性聚酰胺材料,直到它们呈液态。然后,液化模塑化合物能够采取注入模具的形式,封装需要保护的电子部件。之后材料冷却并固化成所需的形状。聚酰胺材料的主要区别因素是其在低温下液化的能力,并且使用很少的压力进行注射。低压注射成型技术允许封装过程发生,而不损坏其设计用来保护的精细电子元件。

我们知道常规灌封方法在完成之前可能需要多达8个单独的步骤,但是低压成型材料已经将工艺降低到一个步骤。采用低压成型作为封装要求的解决方案将最终降低企业的拥有成本,并将显著提高其总吞吐量。低压注塑材料是环保材料,不仅可以为脆弱的电子元器件提供抗冲击、减振、防潮、防水、耐高温等优良性能,同时也允许更多的定制设计,以及大多数人会认为更吸引人的外观。

低压力注塑不损坏精密电子元件,并不是利用低压成型获得的唯一优势。作为回报,低压注塑(LPM)已经被证明其封装过程对于环境本身的负面影响可以达到最小化,因为在这个过程中使用的大多数材料是来自天然成分。所有残留物和物质都是可生物降解的或可再生的,从而减少环境污染。当从传统的灌封工艺切换到低压成型时,能耗也大大降低。

低压热塑性模塑,是一种有效地包封和屏蔽易碎电子元件免受环境因素影响的一步法。与一些过时的灌封工艺不同,LPM需要非常少的材料来提供精致的电路封装,具有优异的密封粘合性、温度和耐溶剂性。这种方法提供完整的防水密封,并可定制设计,甚至可以包括标志或零件号。由于没有必要的固化工艺,与传统工艺相比,为了完成低压成型所消耗的时间大大减少,使得封装工艺基本上更加精益。

低压注塑成型,是一个整体的解决方案。优司科技,从前期产品评估、模具方案确定、低压注塑料的选择、设备的选择以及最后工艺参数验证,甚至大规模生产都将提供全程技术咨询和支持服务。优司科技愿意倾注公司的全部资源和精力,与客户共同思考,为客户寻找和提供多方面的材料解决方案,帮助客户达到前进的目标。